- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Факторы, влияющие на пластиковую скорость усадки и методы модификации

2025-06-03

Факторы, влияющие на пластиковую скорость усадки

1. Материальное влияние:

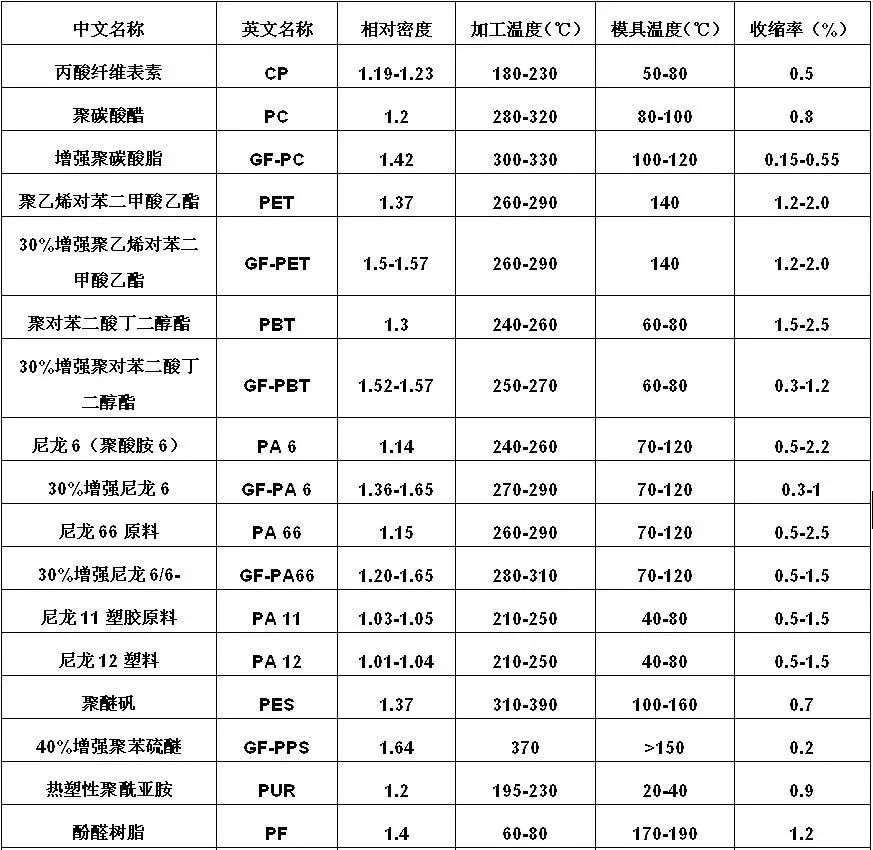

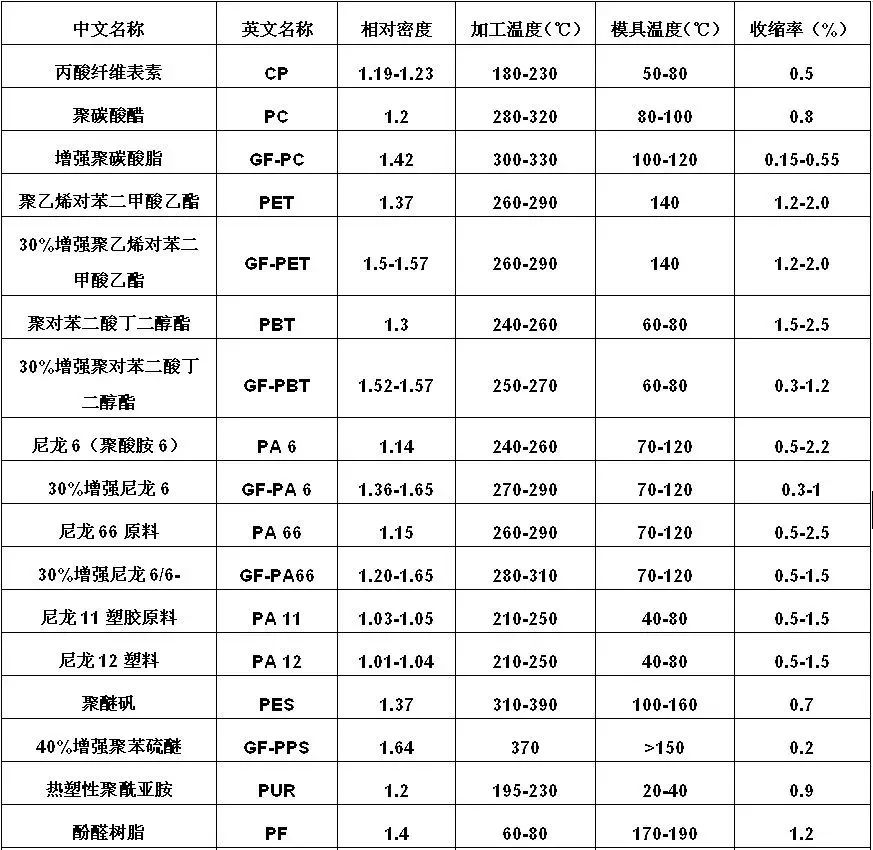

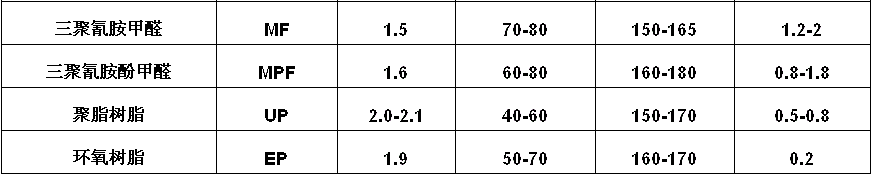

(1) Тип материала: разные типы пластика имеют разные скорости усадки (см. Таблицу 1).

Из таблицы 1 можно увидеть, что среди термопластиков 40%армированного стекловолокно-волокнистым PPS является самая низкая скорость усадки (0,2%), в то время как среди термореактивной эпоксидной смолы самая низкая скорость усадки (0,2%). Флуоропластики имеют самую высокую скорость усадки, достигая приблизительно 6%; с последующим полиэтиленом низкой плотности (LDPE) с максимальной скоростью усадки 5%.

(2) Кристалличность материала: для того же материала нижняя кристалличность приводит к меньшей скорости усадки. Среди различных влиятельных факторов степень кристалличности смолы оказывает наиболее значительное влияние на усадку.

(3) Молекулярная масса материала: для того же материала более высокая молекулярная масса приводит к меньшей скорости усадки. Смолы с той же молекулярной массой, но лучшая проточная усадка демонстрирует более низкую усадку для литья.

(4) Модификация материала: добавление других смол, эластомеров или наполнителей в базовую смолу уменьшает скорость усадки в различных степени. Различия в скорости усадки смолы сильно влияют на точность размеров деталей при обработке расплава. Для получения высокопроизводительных пластиковых деталей необходимо использовать смолы с низкими скоростями усадки. Например, смола PP имеет скорость усадки на 1,8%–2,5%, а ее усадка увеличивается с уменьшением молекулярной массы, что затрудняет производство деталей PP высокой конкретной.

2. Влияние процесса расширения:

(1) При постоянной температуре формования увеличение давления впрыска уменьшает усадку.

(2) Увеличение давления удержания уменьшает усадку.

(3) Повышение температуры расплава немного снижает усадку.

(4) Более высокая температура формы увеличивает усадку.

(5) Более длительное время удержания уменьшает усадку (усадка не влияет после затвердевания ворот).

(6) Более длительное время охлаждения уменьшает усадку.

(7) Более высокая скорость впрыска имеет тенденцию немного увеличить усадку (незначительный эффект).

(8) усадка на формование большая, после-торажие невелико; Пост-шишка значительна в течение первых двух дней и стабилизирует примерно через неделю.

3. Влияние структуры частей:

(1) Толстостенные детали имеют более высокую усадку, чем тонкостенные детали.

(2) Части с вставками имеют более низкую усадку, чем детали без вставки.

(3) Части со сложными формами имеют более низкую усадку, чем детали простых форм.

(4) Усадка в направлении длины меньше, чем усадка в направлении толщины.

(5) Внутренние отверстия демонстрируют высокую усадку, в то время как внешние особенности демонстрируют низкую усадку.

4. Влияние структуры:

(1) Больший размер ворот уменьшает усадку.

(2) Усадка, перпендикулярная направлению затвора, уменьшается, усадка параллельно направлению затвора увеличивается.

(3) Области дальше от ворот имеют нижнюю усадку, чем участки рядом с воротами.

(4) Срезы детали, ограниченные плесенью, демонстрируют нижнюю усадку, неограниченные участки демонстрируют более высокую усадку.

Методы модификации для снижения пластиковой скорости усадки

1. Заполнение изготовления:

Волокна включают различные неорганические и органические волокна. В качестве примера, взяв стеклянное волокно, добавление 35% стекловолокна в PP смолу может снизить уровень усадки с 1,8% (незаполненных) до 0,5%. Пластмассы с длинным стеклянным волокном, разработанные в последние годы, обеспечивают преимущества в контроле усадки, демонстрируя низкие и последовательные скорости усадки как в продольных, так и в поперечных направлениях.

2. INORGANIC FILLER FILLING:

Неорганические наполнители включают тальк, карбонат кальция, сульфат бария, порошок слюды, волластонит и монмиориллонит и т. Д. Тип наполнителя, форма, размер частиц и уровень обработки поверхности влияют на его эффективность при изменении скорости усадки смолы.

(1) Форма наполнителя: наполнители различных форм по-разному влияют на уменьшение усадки, причем порядок эффективности: Flake> игольчатая> гранулированная> сферическая. Например, Flaky Montmorillonite и Mica значительно снижают усадку композита.

(2) Размер частиц наполнителя: для того же наполнителя меньшие размеры частиц оказывают большее влияние на уменьшение усадки. Например, в заполненном TALC PP (20% TALC + 8% POE), так как размер частиц TALC увеличивается с 1250 меш до 5000 меш, скорость усадки уменьшается с 1,05% до 0,8%.

(3) Обработка наполнителя: Поверхностная обработка наполнителя усиливает эффект уменьшения усадки. Например, ABS, заполненный 10% TALC, показывает снижение усадки с 0,48% до 0,42%, когда TALC обрабатывается агентом Aluminate Coupling.

(4) Загрузка наполнителя: для того же наполнителя более высокая нагрузка приводит к большему снижению скорости усадки.

3. Изменение кристалличности:

(1) Добавление агентов, снижающих кристаллизацию: обычно используются малые молекулярные соединения, которые разрушают молекулярную регулярность и препятствуют молекулярному движению в состоянии расплава, тем самым снижая кристалличность.

(2) Добавление других смол: смешивание небольших количеств LDPE или HDPE в PP может нарушить его кристаллизацию во время обработки. Некристаллические смолы, такие как PS, ABS, PMMA или ПК также могут быть добавлены.

4. Установка эластомеров:

Эластомеры, такие как POE, EPDM и SBS, могут быть добавлены. Когда содержание эластомера ниже 5%, их влияние на уменьшение усадки ПП похоже. Выше 5% содержание, эффективность отличается по типу, причем порядок сокращения усадки составляет: POE> EPDM> SBS (в соответствии с их ужесточением воздействия на PP). Комбинирование неорганических наполнителей и эластомеров в PP дает лучшее сокращение усадки.

5. Модификация химической прививки:

Модификация трансплантата PP может снизить его кристалличность, тем самым достигая более низкой скорости усадки.